在消費電子領域,塑料外殼不僅是產品的外在形象,更直接影響用戶體驗和市場成功率。從智能家居設備、家電設備、可穿戴設備到藍牙耳機,精密的外殼開模與注塑工藝正成為產品創新的重要支撐,世邦結合23年生產經驗總結以下關于消費類電子產品塑料外殼開模的5大關鍵點。

1. 材料選擇

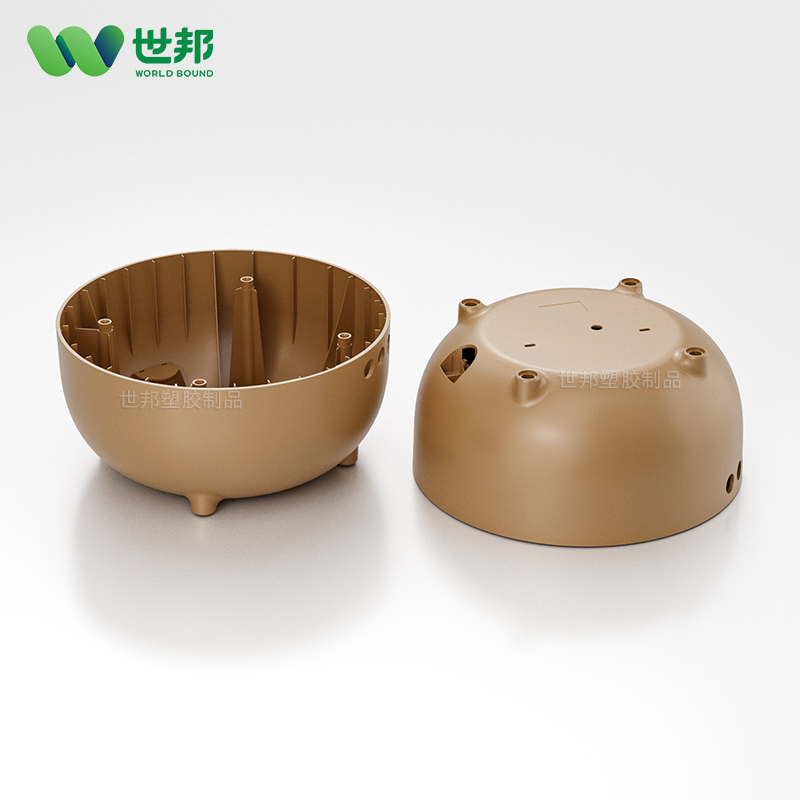

目前主流塑料如PC、ABS、PC+ABS各有優勢:PC具備高強度和耐候性,ABS加工性能出色,而PC+ABS在流動性和抗沖擊性間取得平衡。針對不同產品特性,材料選擇成為開模前的首要決策。以世邦塑膠合作的一款家電外殼注塑加工項目為例,采用改性ABS材料,表面細膩有質感,客戶收到也非常滿意。

2.模具精度

高精度模具是保證外殼品質的基礎。消費電子產品普遍存在結構緊湊、裝配間隙小的特點,對模具的公差控制要求極高。世邦集團擁有89人的模具研發團隊,采用先進的模流分析技術和德國精密CNC加工設備、日本牧野火花機,來提升模具制造精度。

3.表面處理

當下消費電子產品外殼表面處理工藝日益豐富:鐳雕、噴涂、電鍍、絲印、水鍍等各具特色。選擇適合的表面處理工藝,不僅能提升產品美觀度,還能增強耐用性。需要注意的是,不同的表面處理工藝對模具設計和注塑參數都有特定要求。

4. 結構設計

塑膠件的設計不僅要保證外觀還要考慮實際生產的可行性,包括產品的壁厚均勻性、加強筋設計、卡扣結構、散熱方案等都需要充分考慮。世邦工程團隊在產品設計階段就會介入,通過DFM分析幫助客戶優化設計方案,避免后期注塑生產出現問題。

5. 量產穩定性

開模只是第一步,保證大批量生產時的質量穩定性同樣重要。這要求注塑廠商具備完善的品控體系和豐富的量產經驗。世邦集團擁有300臺注塑設備(截止2025年,越南131臺,國內169臺),通過智能化生產管理系統實時監控生產參數,確保每批產品的一致性。

隨著消費電子產品更新換代速度加快,塑料外殼注塑模具加工工藝正在經歷深刻變革。微型化、集成化、環保化成為新的發展趨勢,這要求制造企業具備更強的技術創新能力和整體解決方案提供能力。

在選擇合作伙伴時,需要綜合考慮其技術實力和服務能力。世邦集團憑借模具研發、模具制造、注塑成型、五金壓鑄、表面處理、PCBA電子、組裝的一體化服務能力,已為多家消費電子客戶提供外殼制造解決方案,幫助客戶縮短產品上市時間,提升市場競爭力。

歡迎關注更多消費電子制造技術與創新案例,我們將持續分享行業見解與實戰經驗。

【本文標簽】 消費類電子產品塑料外殼開模

【責任編輯】